Obrada metala

Obrada metala je promena oblika, dimenzija ili svojstava metala kako bi se prilagodio daljoj upotrebi. Promena oblika, dimenzija ili svojstava metala može se podeliti na ručnu ili mašinsku obradu. Da bi se izvela obrada metala na bilo koji način potreban je alat. Alat je sredstvo u direktnom dodiru s predmetom koji se obrađuje.[1][2]

Sila kojom alat deluje na obradak dovoljno je velika da pomiče obradak po radnom stolu. Zato je obrada moguća samo ako obradak miruje. Takođe je potrebno da se zadrži obradak na istom položaju ako je potrebno izvršiti više različitih obrada. Za što bolje pozicioniranje i što tačniju izradu potrebna su pomagala koja su specijalno konstruirana za tu srhu. Naprave su pomoćna sredstva koja se primenjuju u toku proizvodnje, ne obrađuju direktno materijal, ali učestvuju u procesu proizvodnje i to kao samostalni uređaji ili kao deo alatne mašine.

Istorija

уредиPrvi je alat čovek dobio tešući mekani kamen od kojeg je izrađivao ručne klinove ili oblutke. U svom razvoju prelazi iz kamenog doba u metalno doba.[3] Hronološki se pojavljuju bakarno, bronzano i gvozdeno doba. U bakarnom dobu čovek nailazi na mekani metal koji je lako obradiv materijal i primitivnim kamenim alatom. Zbog svoje mekoće, bakar se u početku koristio za nakit. Otkrićem daljnjih obrada (hladnog oblikovanja i livenja), koristi se za izradu alata i oružja. Sve veća upotreba bakra uzrokovala je promene u tadašnjem društvu. Pojavile su se grupe prvih specijalista: rudara, kovača, livaca, metalurga. Do 3800. pne. upotreba bakra proširila po celom Mediteranu, a uporedo s upotrebom bakra dolazi do otkrivanja i upotrebe zlata, srebra, olova, arsena (oko 3500. pne.). Počinje mešanje metala i izrada prvih legura (arsenova bronza), čime je otvorena sledeća stepenica u razvoju čoveka: bronzano doba, kada je od legure bakra i kalaja dobijena bronza. U tom se razdoblju povećava proizvodnja bronzanog oružja, alata i nakita.[4]

Nakon bronzanog nastavlja se gvozdeno doba. Obrada gvožđa hladnim kovanjem na Bliskom istoku počinje oko 6000. pne. (meteoritsko gvožđe), ali do masovne uporabe gvožđa dolazi tek oko 1000. pne, kada se znanje o kaljenju gvožđa proširilo Starim Istokom i Grčkom i to se uzima za početak kamenog doba.

Podela obrade metala

уредиPostupci obrade metala dele se u nekoliko grupa:

- Obrada izvornog oblikovanja: iz bezobličnog stanja (ruda, otpadni metal, strugotina) oblikuje se čvrsto telo određenog oblika (najčešće livenjem);

- Obrada bez odvajanja čestica: to je način obrade metala kada se sirovina menja u željeni oblik novih dimenzija ili svojstava bez promene zapremine i mase materijala (valjanje, kovanje, savijanje, sabijanje);

- Obrada odvajanjem čestica: to je način obrade metala kada se sa komada odvaja višak materijala lomljenjem sitnih delova materijala (piljenje, bušenje, struganje, glodanje);

- Obrada spajanjem: to je način obrade kod kojeg se željeni proizvod dobije spajanjem dva ili više delova u jednu celinu (zavarivanje, lepljenje, meko i tvrdo lemljenje, spajanje vijcima, zakovicama);

- Obrada zaštite materijala: to je način obrade kod kojeg se na obradak nanosi materijal u svrhu povećanja kvaliteta proizvoda (antikorozivna zaštita, metalizacija, eloksiranje, bruniranje, hromiranje, bojenje, plastifikacija);

- Obrada promenom svojstava: to je način obrade metala kada se komadu menja struktura, a time i njegova svojstva (toplotna obrada kao kaljenje, normalizacija, cementiranje).

Obrada izvornog oblikovanja

уредиObrada izvornog oblikovanja je postupak obrade metala kada iz bezobličnog stanja (ruda, otpadni metal, strugotina) se oblikuje čvrsto telo određenog oblika (najčešće livenjem).

Livenje

уредиLivenje je postupak oblikovanja pri kojemu se rastopljeni metal uliva u neku šupljinu (kalup), hladi i skrućuje u njoj, te poprima njen oblik (odlivak). Alati za livenje mogu biti peščani kalupi za jednokratnu upotrebu i metalni (kokile) za višekratnu upotrebu. Ulivanje može biti gravitaciono pod delovanjem sile teže ili pritisno pod povišenim pritiskom radi boljeg popunjavanja kalupne šupljine.[5]

Najveća primena odlivka je u automobilskoj industriji u obliku livenog gvožđa ili aluminijumskog liva. U jedan automobil ugrađeno je više od 100 odlivaka. Osim automobilske industrije, odlivci se koriste u mašinogradnji, građevinskoj industriji, medicini, brodogradnji, za železnička vozila, energetici, vazdušnoj i svemirskoj industriji, kod livenja umetničkih skulptura.

Prednosti livenja su što se može dobiti složena geometrija vanjskog i unutarnjeg dela odlivka, moguće je dobiti dimenzijski tačan oblik ili približno tačan oblik, moguće je proizvesti vrlo velike odlivke, može se liti bilo koji metal, moguća masovna proizvodnja, velik raspon dimenzija odlivka: od 1 gram do 250 tona. Nedostaci livenja su ograničenja u mehaničkim svojstvima (često se javlja poroznost), često nedovoljna dimenzijska tačnost i kvalitet površine, opasnosti u proizvodnji, te nepovoljan uticaj na okolinu.[6]

Obrada bez odvajanja čestica

уредиObrada bez odvajanja čestica je način obrade metala kada se komad menja u željeni oblik novih dimenzija ili svojstava bez promene zapremine i mase materijala. Jedan od postupaka obrade materijala bez odvajanja čestica je plastična obrada metala. Ona se može podeliti prema postupku na: kovanje, duboko vučenje, valjanje, savijanje limova, savijanje cevi, provlačenje, izvlačenje, sabijanje, presovanje, utiskivanje, istiskivanje, štancovanje. Može biti u toplom (topla obrada) ili hladnom stanju (hladna obrada).

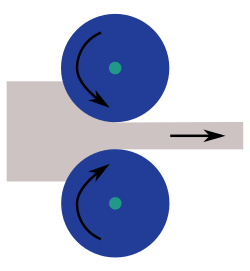

Valjanje

уредиValjanje je jedan od postupaka oblikovanja metala deformiranjem kod kojega se odljevnom bloku (ingotu) propuštanjem između okrećućih valjaka smanjuje presjek i daje željeni oblik, uz istovremeno poboljšanje mehaničkih svojstava. Od svih postupaka plastične deformacije, najveću primjenu ima valjanje. Postupak započinje valjanjem ingota u poluproizvode. Dok obradak prolazi između valjaka dolazi do deformiranja materijala. U zoni deformacije materijal ne prolazi svugdje istom brzinom kojom rotiraju valjci. Obodna brzina valjka može biti veća, ista ili sporija od brzine prolaza materijala u zoni deformacije.

Valjati se može u toplom i hladnom stanju. Materijali većeg preseka valjaju se pretežno u toplom stanju, zbog veće plastičnosti i mogućnosti puno većih redukcija preseka, te manjih sila i manjeg utroška rada. Materijali manjeg preseka valjaju se pretežno u hladnom stanju, jer se postiže glađa površina, uža tolerancija i veća tvrdoća materijala.

Kovanje

уредиKovanje je obrada materijala bez odvajanja čestica, kod koje se promena oblika i dimenzija vrši udarcima čekića ili bata po otkivku, koji je položen na nakovanj. Obrada je češće u toplom stanju, ali može biti i u hladnom stanju. Prema načinu na koji se obavlja preoblikovanje postoji ručno kovanje i mašinsko kovanje.

Ručno kovanje je postupak preoblikovanja materijala udarcima kovačkog čekića po otkivku. Otkivak se zagreje u kovačkoj vatri do belog sjaja. Kovačkim kleštima se vadi iz vatre i polaže na nakovanj. Otkivak polako menja oblik i dimenzije pod udarcima čekića. Tačnost dimenzija, oblika, kvalitet proizvoda i količina zavise isključivo od preciznosti i iskustva kovača.

Mašinsko kovanje je moderniji način kovanja, koji omogućava kovanje od najmanjih otkivaka do izuzetno velikih (do 580 tona). Dimenzije otkivka zavise samo od veličine mašina. Postupak može biti u toplom i hladnom stanju. Za kovanje u toplom stanju, u postupku proizvodnje potrebne su i kovačke peći. Ručno ili mašinsko kovanje može biti:

- slobodno kovanje ili

- kovanje u ukovnjima (kalupima).

Obrada odvajanjem čestica

уредиObrada odvajanjem čestica se deli na ručnu obradu odvajanjem čestica i mašinsku obradu odvajanjem čestica. To je način obrade metala kada se sa komada odvaja višak materijala lomljenjem sitnih delova materijala (struganje, glodanje, piljenje, bušenje, brušenje, blanjanje, provlačenje, poliranje, honanje, lepanje, superfiniš).[7]

Mašinska obrada odvajanjem čestica

уредиMašinska obrada odvajanjem čestica se obavlja na mašinskom alatu sa unapred određenim alatima, kako bi se u što kraćem vremenu dobio proizvod zadovoljavajućeg kvaliteta. Mašinski alati su mašine na kojima čovek u proizvodnom procesu upravlja alatom. Osnovni zadatak alatnih mašina je zamena ljudskog rada uz povećanje tačnosti, produktivnosti, ekonomičnosti i drugog. Obrada materijala je promena oblika, dimenzija ili svojstava materijala radi daljnje upotrebe. Može se podeliti na ručnu i mašinsku obradu.[8]

Ručna obrada odvajanjem čestica

уредиRučna obrada je obrada materijala koja koristi alat uz snagu mišića. Alat je sredstvo kojim se menja oblik komada, dok se za upravljanje alatom radnik koristi svojom snagom. Osnovni element svih alata za obradu skidanjem strugotine je klin. On svojim vrhom zahvati materijal i odvaja mu sitne delove materijala (strugotinu) ili ga samo deli (seče, razdvaja). To zavisi od smeru ulaza klina u materijal.

Obrada spajanjem

уредиObrada spajanjem je način obrade kod kojeg se željeni proizvod dobije spajanjem dva ili više delova u jednu celinu (zavarivanje, lepljenje, meko i tvrdo lemljenje, spajanje vijcima, zakovicama).

Zavarivanje

уредиZavarivanje je spajanje dva ili više, istorodnih ili raznorodnih materijala, topljenjem ili pritiskom, sa ili bez dodavanja dodatnog materijala, na način da se dobije homogeni zavareni spoj. Zavarivanje je drukčije od lemljenja, a to je spajanje topljenjem legure s nižom tačkom topljenja od materijala predmeta koji se spajaju.

Različiti izvori energije se mogu koristiti za zavarivanje, kao što je mlaz vrućih gasova (plinski plamen ili mlaz plazme), električni luk, tok naelektrisanih čestica (mlaz elektrona ili jona u vakuumu), tokovi zračenja (laser), električna struja (elektrootporno zavarivanje), trenje, ultrazvuk i sl. Zavarivanje se može obavljati u radionici, na otvorenom prostoru, u vodi ili u svemiru.

Sve do kraja 19-tog veka, jedino je bilo poznato kovačko zavarivanje, s kojim su kovači vekovima spajali željezo i čelik grejanjem i udaranjem čekića. Elektrolučno zavarivanje i plinsko zavarivanje kiseonikom su bili među prvim procesima koji su se razvili u 20-tom veku. Nakon toga su se razvili mnogi procesi, ali među najzastupljenijim je postalo elektrolučno zavarivanje sa tapiocem obloženom elektrodom.[9]

Obrada zaštite materijala

уредиObrada zaštite materijala je način obrade kod kojeg se na obradak nanosi materijal u svrhu povećanja kvaliteta proizvoda (antikorozivna zaštita, metalizacija, eloksiranje, bruniranje, hromiranje, bojenje, plastifikacija).[10]

Zaštita metala

уредиIako su metali na prvi pogled čvrsti i nesalomljivi, oni hemijski reagiraju sa okolinom, u kojoj se nalaze i postepeno propadaju. Na njih deluje kiša, Sunce, vetar, mraz, smog, sol. Korozija je najnegativniji uticaj okoline na konstrukcijske metale zbog spoljašnjih mehaničkih, hemijskih ili bioloških uticajnih činioca. Na sprečavanje korozije u razvijenom svetu se troši oko 1000 $ po stanovniku (podaci prema istraživanjima u SAD 2003).

Korozijom se na naučni način prvi počeo baviti Mihail Vasiljevič Lomonosov, ruski naučnik još 1756. Utemeljitelj je Moskovskog univerziteta, koje i danas nosi njegovo ime. Korozija se deli na hemijsku, fizičku, biološku, električnu i složenu koroziju. Za koroziju postoje različiti spoljašnji i unutrašnji činioci. Najvažniji činioci su kiseonik i temperatura, dok su takođe uticajni vlaga, sadržaj soli, sadržaj rastvorenih gasova, pH vrednost, brzina strujanja fluida, mehanička delovanja, pritisak, svetlost, delovanje živih organizama (gljivice, plesni, alge, mikroorganizmi), galvanske struje. Korozija se prema obliku može podeliti na opštu, lokalnu, selektivnu ili interkristalnu koroziju. Brzina i tok korozije zavise od metala i njegovoj strukturi, od stanja površine (glatke i čiste površine manje korodiraju), napetosti i naprezanjima u metalu, legirajućim komponentama, povišenoj temperaturi.

Neki metali razvijaju u dodiru s okolinom zaštitni sloj: Bakar pozeleni ili posmeđi, srebro, aluminijum, nikal i mesing potamne. Time naprave tvrdu koru oksidnog sloja koja štiti od daljnjeg propadanja metala. Metali koji se ne mogu sami zaštititi moraju se zaštititi na neke do sledećih načina:

- Zaštita prevlakama ili premazima. Metalne prevlake imaju galvansko delovanje i to su postupci pocinkavanja, eloksiranja, bruniranja. Zaštitni premazi su jednokomponentni ili dvokomponentni, a zavise od vrste veziva, pigmenta, boje, punila ili otapala.

- Anodna zaštita je zaštita s plemenitijim metalom, može osnovni metal prevesti u pasivno stanje (čelici, nerđajući čelici, aluminijumske, hromne i titanijumske legure). Održavanjem pasivnog sloja osnovni je metal zaštićen od daljnjeg razvoja korozijskog procesa. Primer je anodna zaštita čeličnog spremnika za 99% sumpornu kiselinu (katoda je ugljenikova elektroda).

- Katodna zaštita je tehnika zaštite metala od korozije, čiji je osnovni princip polarizacija metalne konstrukcije na potencijal kod kojeg proces otapanja metala prestaje ili se odvija prihvatljivo malom brzinom. Katode mogu biti aluminijske, cinkove i magnezijumske legure za zaštitu čelika. Za zaštitu bakra koriste se željezne katode.

- Zaštita inhibitorima je zaštita materijama koje dodate u korozijsku okolinu smanjuju brzinu korozije do tehnološki prihvatljivih iznosa, a dodaju se povremeno ili stalno u zatvorene sisteme (u izuzetnim slučajevima u otvorene sisteme). Premaz deluje tako da stvori koru koja usporava koroziju. Osim zaštite metala od propadanja, antikorozivna obrada može imati i veliki udeo u estetici samog proizvoda.

Obrada promenom svojstava

уредиObrada promenom svojstava je način obrade metala kada se obratku menja struktura, a time i njegova svojstva (toplotna obrada kao kaljenje, normalizacija, cementiranje).

Toplotna obrada

уредиToplotna obrada je postupak delovanja temperature na materijal u svrhu menjanja njegove mikrostrukture i time menjanja njegovih svojstava. Toplotno se obrađuju najčešće čelici, ali neretko i drugi metali, te keramike (staklo). Najčešći razlozi za toplotnu obradu čelika su očvršćivanje (povećanje mehaničkih svojstava, posebno zatezne čvrstoće), povećanje žilavosti, povećanje duktilnosti i mogućnosti preoblikovanja, smanjenje unutrašnjih naprezanja, priprema za obradu rezanjem.

Toplotna obrada se obavlja:

- pre oblikovanja komada plastičnom deformacijom i odvajanjem strugotine, da bi metal omekšao,

- posle oblikovanja komada, da bi se uklonila zaostala naprezanja,

- završno, za postizanje konačne čvrstoće i tvrdoće proizvoda.

Toplotna obrada čelika temelji se na eutektoidnoj reakciji raspada austenita na ferit i cementit. Zavisno od postupka toplotne obrade menjaju se način raspada austenita, odnosno fizička i mehanička svojstva čelika. Zbog toga svaka toplotna obrada zahteva najpre dobijanje austenita. Austenitizacija se sastoji u dobijanju homogenog austenita zagrevanjem čelika na temperaturu malo iznad linije A1 kod eutektoidnog sastava ili A3 kod podeutektoidnog i Acm kod nadeutektoidnog sastava. Temperatura austenitizacije može se sniziti dodatkom legirajućih elemenata, kao što su mangan ili nikal. Ostale toplotne obrade služe uglavnom za uklanjanje posledica hladne deformacije i dobijanje mekše strukture.[11]

Reference

уреди- ^ Metal sculptures http://www.janetgoldner.com

- ^ „Steampunk Metal Sculptures”. Архивирано из оригинала 7. 7. 2015. г. Приступљено 30. 8. 2012.

- ^ Hesse, Rayner, W. (2007). Jewelrymaking through History: an Encyclopedia. Greenwood Publishing Group. p. 56. ISBN 978-0-313-33507-5.

- ^ Keoke, Emory Dean; Porterfield, Kay Marie (2002). Encyclopedia of American Indian Contributions to the World: 15,000 Years of Inventions and Innovations. Infobase Publishing. стр. 14. ISBN 978-1-4381-0990-9. Приступљено 8. 7. 2012.

- ^ "Tehnička enciklopedija", glavni urednik Hrvoje Požar, Grafički zavod Hrvatske, 1987.

- ^ "Ljevarstvo" Архивирано на сајту Wayback Machine (13. мај 2018), www.fsb.unizg.hr, 2011.

- ^ "Obrada materijala II"[мртва веза], dipl. ing. strojarstva Ivo Slade, www.cnt.tesla.hr, 2012.

- ^ "Alatni strojevi I"[мртва веза], dipl. ing. strojarstva Ivo Slade, www.cnt.tesla.hr, 2012.

- ^ Strojarski fakultet Архивирано на сајту Wayback Machine (20. јул 2007) u Slavonskom Brodu, 2012.

- ^ "Strojarski priručnik", Bojan Kraut, Tehnička knjiga Zagreb 2009.

- ^ "Fizikalna metalurgija I" Архивирано на сајту Wayback Machine (4. јул 2014), dr.sc. Tanja Matković, dr.sc. Prosper Matković, www.simet.unizg.hr, 2011.

Spoljašnje veze

уреди- Schneider, George. "Chapter 1: Cutting Tool Materials," American Machinist, October, 2009

- Schneider, George. "Cutting Tool Applications: Chapter 2 Metal Removal Methods," American Machinist, November, 2009

- Videos about metalworking published by Institut für den Wissenschaftlichen Film. Available in the AV-Portal of the German National Library of Science and Technology